Фрезерно-режущие инструменты: полное руководство по выбору и применению

2025-02-26

Фрезерно режущие инструменты играют ключевую роль в современной металлообработке, деревообработке и других отраслях промышленности. Они позволяют выполнять широкий спектр операций, от простой резки до сложной 3D-обработки. Правильный выбор и использование фрезерно-режущих инструментов напрямую влияют на качество обработки, производительность и общую стоимость производства. Данная статья предоставляет исчерпывающее руководство по выбору и применению этих инструментов, охватывая их типы, материалы, параметры и оптимизацию процессов обработки.

Основные типы фрезерно-режущих инструментов

Существует множество типов фрезерно режущих инструментов, каждый из которых предназначен для определенных задач. Рассмотрим основные из них:

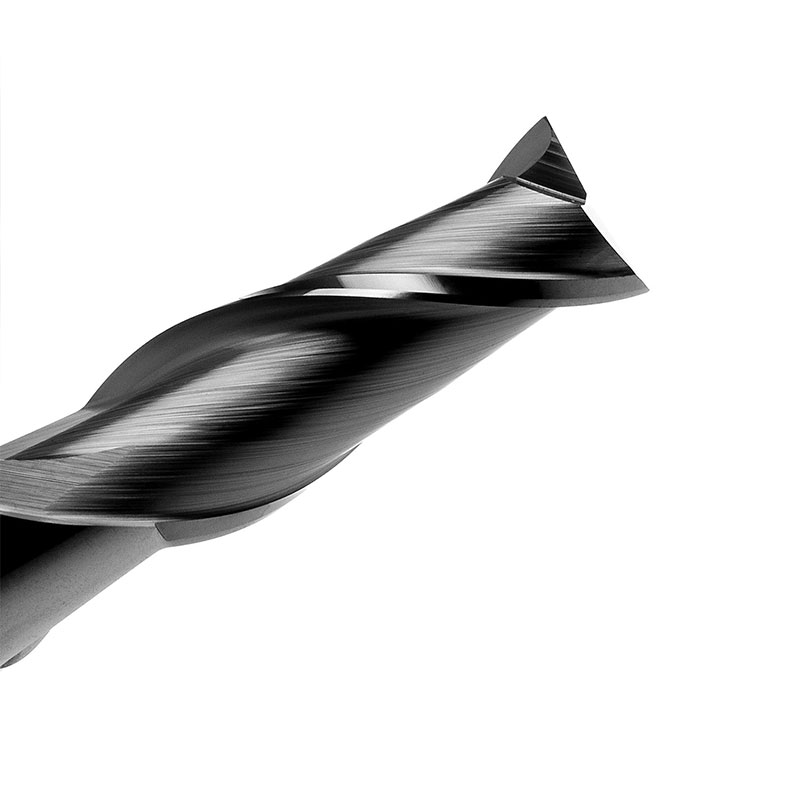

Концевые фрезы

Концевые фрезы – наиболее распространенный тип фрез, используемый для фрезерования поверхностей, контуров и пазов. Они могут иметь различное количество зубьев, геометрию режущей кромки и материал изготовления.

- Прямые концевые фрезы: Подходят для универсального фрезерования и резки.

- Сферические концевые фрезы: Используются для 3D-обработки и создания сложных форм.

- Торцевые концевые фрезы: Предназначены для обработки плоских поверхностей и создания гладких углов.

Дисковые фрезы

Дисковые фрезы применяются для создания пазов, канавок и отрезных операций. Они могут быть изготовлены из быстрорежущей стали (HSS) или твердого сплава.

Угловые фрезы

Угловые фрезы используются для создания скосов и фасок под определенным углом. Они могут быть одно- или двухугловыми.

Фасонные фрезы

Фасонные фрезы позволяют создавать детали сложной формы за один проход. Они изготавливаются на заказ под конкретные требования.

Материалы изготовления фрезерно-режущих инструментов

Выбор материала фрезерно режущих инструментов имеет решающее значение для их производительности и срока службы. Основные материалы:

Быстрорежущая сталь (HSS)

HSS фрезы отличаются высокой прочностью и износостойкостью. Они подходят для обработки различных материалов, включая сталь, чугун и цветные металлы. Однако, HSS фрезы менее твердые, чем твердосплавные, поэтому они не подходят для обработки твердых материалов или для работы на высоких скоростях.

Твердый сплав (Cemented Carbide)

Твердосплавные фрезы обладают высокой твердостью и износостойкостью, что позволяет им работать на высоких скоростях и обрабатывать твердые материалы, такие как закаленная сталь, титан и никелевые сплавы. Твердосплавные фрезы могут быть цельными или с напайными пластинами.

Керамика

Керамические фрезы обладают очень высокой твердостью и теплостойкостью, что позволяет им работать на очень высоких скоростях и обрабатывать твердые и абразивные материалы. Однако, керамические фрезы более хрупкие, чем твердосплавные, и требуют более аккуратного обращения.

Алмаз (Diamond)

Алмазные фрезы – самые твердые и износостойкие инструменты, используемые для обработки абразивных материалов, таких как графит, керамика и композиты. Они могут быть как монокристаллическими, так и поликристаллическими (PCD).Сианьское ООО по производству инструментов Ваньвэй (https://www.xawinway.ru) предлагает широкий ассортимент алмазных инструментов для различных применений.

Параметры выбора фрезерно-режущих инструментов

При выборе фрезерно режущих инструментов необходимо учитывать следующие параметры:

- Диаметр: Определяет ширину резания и размер обрабатываемой детали.

- Длина режущей части: Влияет на глубину обработки и жесткость инструмента.

- Количество зубьев: Определяет скорость подачи и качество поверхности.

- Угол наклона зубьев: Влияет на направление стружки и усилие резания.

- Покрытие: Улучшает износостойкость, теплостойкость и снижает трение.

Покрытия фрезерно-режущих инструментов

Покрытие фрезерно режущих инструментов может значительно улучшить их характеристики. Наиболее распространенные покрытия:

- TiN (нитрид титана): Универсальное покрытие, повышающее износостойкость и теплостойкость.

- TiCN (карбонитрид титана): Более твердое и износостойкое, чем TiN.

- AlTiN (нитрид титана-алюминия): Обладает высокой теплостойкостью и подходит для обработки твердых материалов.

- DLC (алмазоподобное покрытие): Обеспечивает очень низкий коэффициент трения и высокую износостойкость.

Режимы резания

Правильный выбор режимов резания – ключевой фактор для достижения высокой производительности и качества обработки. Основные параметры режимов резания:

- Скорость резания (Vc): Скорость движения режущей кромки относительно обрабатываемой детали (м/мин).

- Подача (F): Расстояние, на которое фреза перемещается за один оборот (мм/об) или за один зуб (мм/зуб).

- Глубина резания (Ap): Глубина, на которую фреза врезается в материал за один проход (мм).

- Ширина резания (Ae): Ширина области обработки, которую фреза проходит за один проход (мм).

Рекомендуемые режимы резания зависят от материала инструмента, материала заготовки, типа фрезы и требований к качеству поверхности. Например, для фрезерования стали HSS фрезой скорость резания может быть 20-30 м/мин, а для твердосплавной фрезы – 80-120 м/мин.

Оптимизация процессов фрезерования

Для повышения эффективности фрезерования необходимо оптимизировать следующие аспекты:

- Выбор фрезерно-режущего инструмента: Подбирайте инструмент, соответствующий материалу заготовки, типу обработки и требованиям к качеству поверхности.

- Выбор режимов резания: Определите оптимальные параметры скорости резания, подачи и глубины резания для достижения высокой производительности и минимального износа инструмента.

- Использование СОЖ (смазочно-охлаждающей жидкости): Применение СОЖ снижает трение, охлаждает инструмент и удаляет стружку из зоны резания, что увеличивает срок службы инструмента и улучшает качество обработки.

- Контроль износа инструмента: Регулярно проверяйте состояние инструмента и заменяйте его при необходимости.

- Использование CAM-систем: Применение CAM-систем позволяет оптимизировать траекторию движения инструмента и режимы резания для сложных деталей.

Примеры применения фрезерно-режущих инструментов

Фрезерно режущие инструменты широко используются в различных отраслях промышленности. Приведем несколько примеров:

- Машиностроение: Изготовление деталей двигателей, коробок передач, корпусов и других компонентов.

- Авиастроение: Обработка деталей крыльев, фюзеляжа и других элементов самолетов.

- Автомобилестроение: Производство деталей двигателей, трансмиссий, подвесок и других автомобильных компонентов.

- Деревообработка: Изготовление мебели, дверей, окон и других деревянных изделий.

- Производство пресс-форм и штампов: Создание сложных форм для литья и штамповки.

Заключение

Правильный выбор и применение фрезерно режущих инструментов – залог успешного производства качественных деталей. Учитывайте все факторы, от типа материала и геометрии инструмента до режимов резания и использования СОЖ, чтобы добиться максимальной эффективности и долговечности ваших инструментов. А подобрать надежного поставщика фрез вы всегда сможете на сайте Сианьское ООО по производству инструментов Ваньвэй.