Как технологии меняют токарно-фрезерный инструмент?

2025-07-05

Современные технологии вносят значительные изменения в производство и использование токарно-фрезерного инструмента. С недавними инновациями в области материаловедения, автоматизации и цифровизации, индустрия претерпевает кардинальные преобразования. Эти достижения не только улучшают эффективность и точность, но и делают процесс более безопасным и экологически чистым. В данной статье мы рассмотрим, как технологии трансформируют текущее состояние токарно-фрезерного инструмента и что это значит для будущего производства и применения данного оборудования.

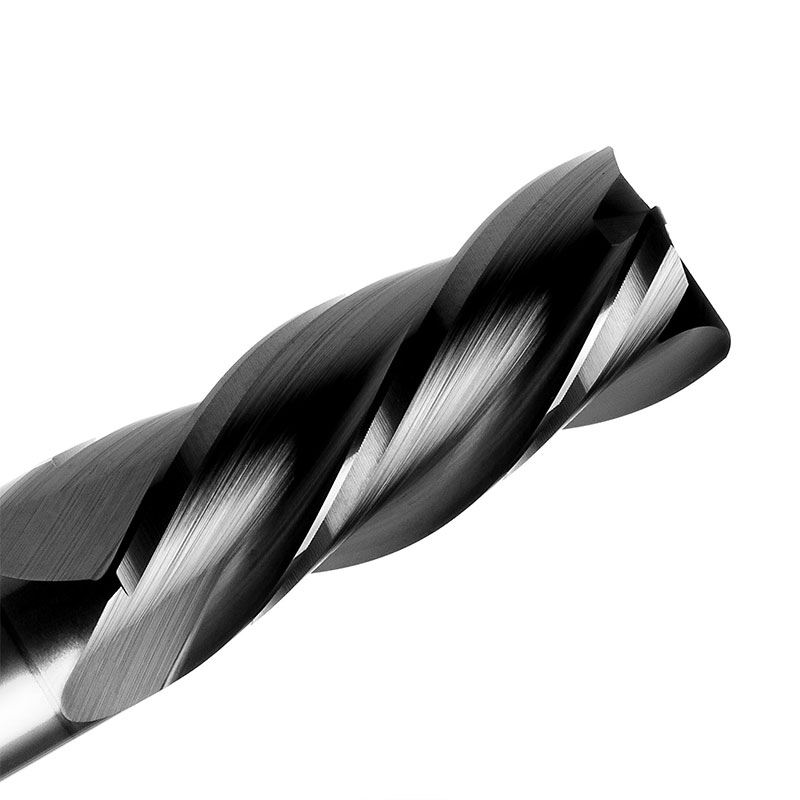

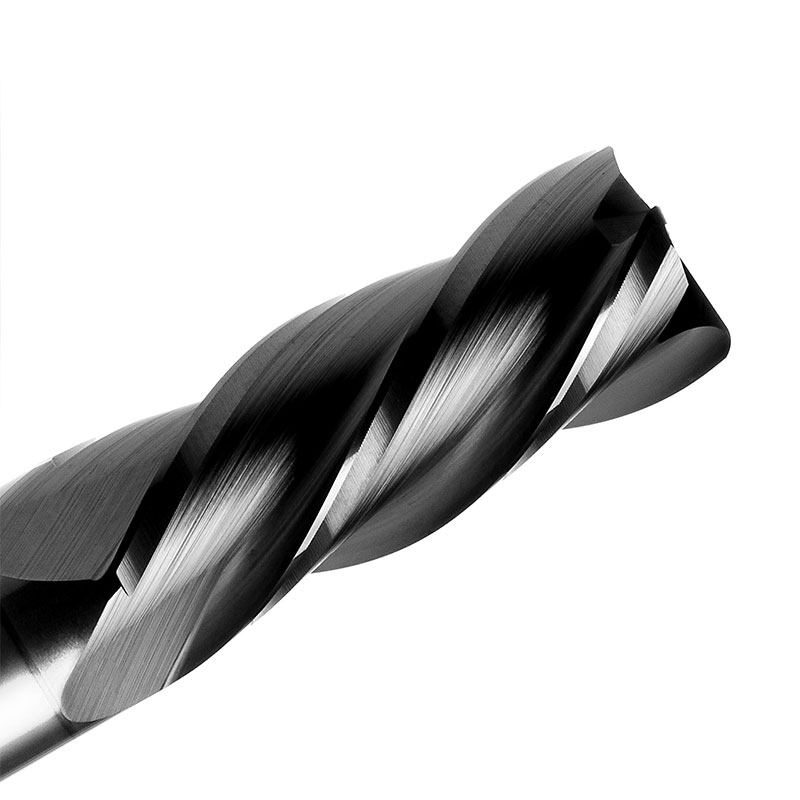

Инновационные материалы

С появлением новых материалов на основе композитов и нанотехнологий, токарно-фрезерные инструменты стали значительно более долговечными и износостойкими. Ранее применяемые стандартные сплавы уступают место материалам, которые могут выдерживать более высокие температуры и нагрузки. Это открывает новые возможности для обработки более твердых и сложных материалов без риска быстрого износа инструмента. Композиты на основе карбида кремния, а также внедрение наноструктурированных покрытий, предоставляют инструментам небывалую прочность и устойчивость к коррозии. Это способствует снижению затрат на замену и обслуживание оборудования, а также повышает общую эффективность производственных процессов.

Автоматизация и роботизация

Автоматизация и робототехника стали неотъемлемой частью современных производственных процессов, включая и токарно-фрезерную обработку. Благодаря внедрению программных комплексов и систем машинного обучения, процессы стали более интегрированными и адаптивными. Это не только улучшает производительность, но и позволяет снизить человеческий фактор, минимизируя вероятность ошибок. Роботизированные системы обеспечивают высокую точность и постоянное качество продукции, что в свою очередь способствует увеличению конкурентоспособности компаний на рынке. Данные технологии также способствуют улучшению безопасности рабочих условий, поскольку снижают необходимость человеческого вмешательства в опасные процессы.

Цифровизация и интернет вещей (IoT)

Цифровизация выдвигается на передний план благодаря внедрению технологий интернета вещей (IoT) в производство токарно-фрезерного инструмента. Датчики и устройства IoT позволяют собирают данные в реальном времени, что обеспечивает мониторинг и контроль состояния оборудования. Это позволяет операторам заранее выявлять потенциальные проблемы и проводить профилактическое обслуживание, предотвращая незапланированные простои. Системы управления зданиями и комплексное программное обеспечение интегрируются с токарно-фрезерными станками, создавая единую экосистему производства. Такой подход усиливает аналитические способности предприятий, позволяя оптимизировать процессы, снизить затраты и повысить общую производительность.

Аддитивные технологии

Применение аддитивных технологий, таких как 3D-печать, открывает новые горизонты в разработке и производстве токарно-фрезерных инструментов. Возможности трехмерного моделирования и печати позволяют создавать сложные геометрические формы, которые ранее были недоступны традиционными способами. Это обеспечивает более персонализированные решения, адаптированные под конкретные нужды производственного процесса. Компании могут практически в реальном времени адаптировать дизайн инструмента под изменяющиеся требования производства, что сокращает время на ввод нового продукта в эксплуатацию и снижает затраты на хранение готовой продукции.

Экологическая устойчивость

Не менее важной тенденцией является стремление к экологической устойчивости. Современные токарно-фрезерные инструменты разрабатываются с учетом сокращения выбросов и увеличения энергоэффективности. Использование более экологичных материалов и инновационные методы производства способствуют уменьшению углеродного следа. Многие компании интегрируют принципы зелёной экономики, стремясь к замкнутому циклу производства и минимизируя количество отходов. Такие тенденции позволяют не только улучшать экологические показатели, но и усиливать положительный имидж компании на международной арене.

Будущее токарно-фрезерного инструмента

Толчок к инновациям в области токарно-фрезерного инструмента обещает ещё более значительное преобразование в будущем. Синергия между искусственным интеллектом и производственными процессами ведёт к созданию ещё более интеллектуальных и автономных систем. Это позволит компаниям быстрее адаптироваться к изменяющимся условиям рынка и потребностям клиентов. В то же время, появление гибридных систем, которые объединяют механические и цифровые компоненты, может открыть новые пути для совершенствования производства. В результате, индустрия токарно-фрезерной обработки будет продолжать развиваться, обеспечивая не только технологические, но и экономические преимущества для компаний на международной арене.

![[Гарантия качества] От сырья до готовой продукции: комплексная система контроля качества компании Xi’an Wanwei Machinery представлена](https://cdn.cnyandex.com/xawinway/uploads/1-27.jpg)